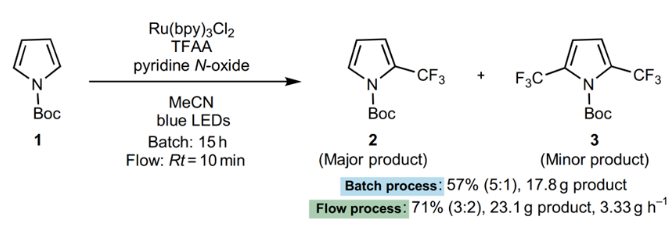

合成化學是制藥工業(yè)中藥物發(fā)現(xiàn)和開發(fā)的核心,因為它是用于識別和生產(chǎn)新藥物的主要手段。在藥物研發(fā)的初期,只要是在實驗室合成克級規(guī)模的樣品來用以進行活性測試和構效關系總結,來發(fā)現(xiàn)候選藥物。當候選藥物被發(fā)現(xiàn)后,更大規(guī)模的臨床試驗以及制劑研究需要公斤級規(guī)模的合成。在這一進程中,合成化學的重點發(fā)生了變化,工藝化學家的一般目標是開發(fā)綠色和經(jīng)濟的合成路線,因而,一些新的合成方法對于極大優(yōu)化合成路線起到關鍵的作用。下面我們就分別講述這篇綜述中講到的光氧化還原催化、電化學、碳氫活化、還原性耦合和流動化學在工業(yè)生產(chǎn)中的應用。 近些年,經(jīng)過一些企業(yè)的在不斷地探索,逐步的為提高反應效率找到了解決方案。禮來公司和密歇根大學的斯蒂芬森小組合作在光氧化還原催化的三氟甲基化反應中發(fā)現(xiàn),在小規(guī)模生產(chǎn)時反應的收率在57%,當將合成規(guī)模提升到百克時,反應的效率下降至35%,反應的時間也變長。觀察發(fā)現(xiàn)這可能是因為當反應設備變大時光強度降低導致。采用連續(xù)流動的工藝解決了這一問題。

N-Boc吡咯以吡啶N-氧化物為氧化還原劑的三氟甲基化反應

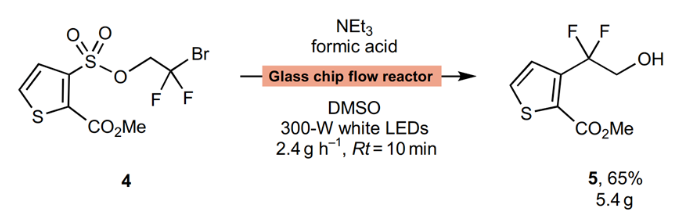

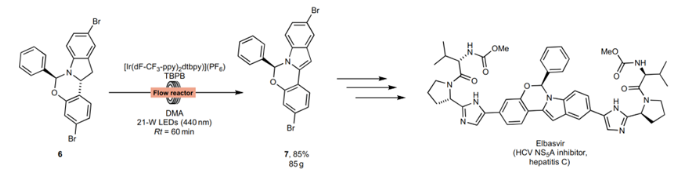

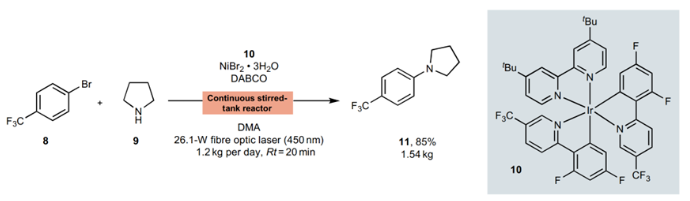

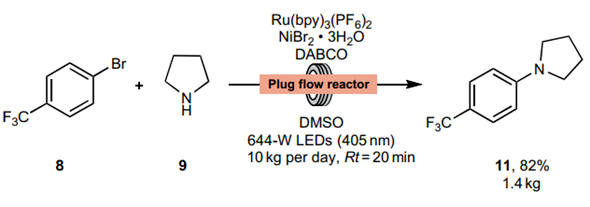

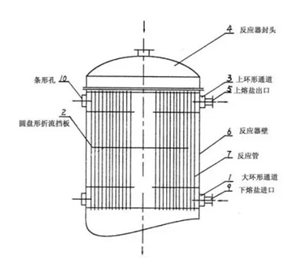

2016年,他們又開發(fā)了一種可擴展的可見光催化的過程,可以在無光催化劑的條件下進行。在使用化合物4經(jīng)過光催化氧化還原得到化合物5的時,百克級反應的收率在65%,在玻璃反應器中進行5g規(guī)模反應,連續(xù)流動的反應條件下得到相同的收率,因為流動時比表面積的增加,反應放熱大大降低。 最近,艾伯維報道了使用激光二極管作為光氧化還原反應的替代光源。高強度激光器可以為幾種類型的轉換提供更高的速率。金屬光氧化還原交叉的研究日益受到人們的關注。在制藥工業(yè)中,選擇芳基溴8與吡咯烷的C-N偶聯(lián)反應作為模型反應來證明激光二極管的實用性。連續(xù)攪拌槽式反應器(CSTR)配備高強度25 - W激光器作為反應系統(tǒng)。在100 ml反應器中運行32 h后,可獲得1.5 kg的芳基溴8。這種激光CSTR平臺可以用于在大規(guī)模的光化學反應范圍內實現(xiàn)快速反應速率。 LED光源,這使得反應時間從120分鐘縮短到15分鐘。這可能與增加反應堆體積及其幾何形狀和改變光源有關。

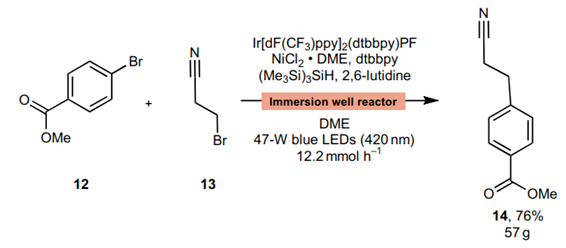

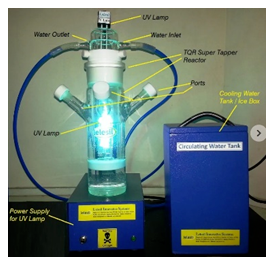

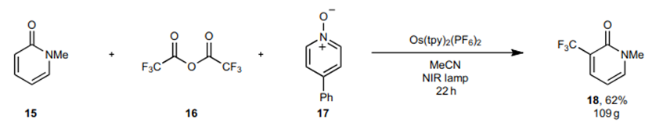

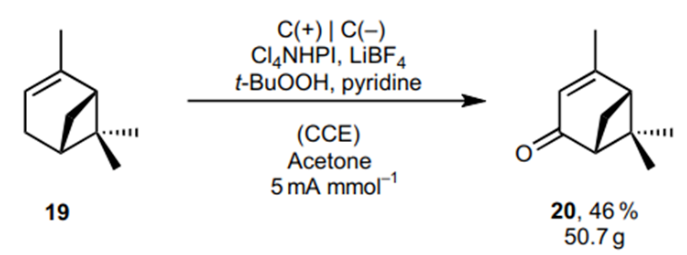

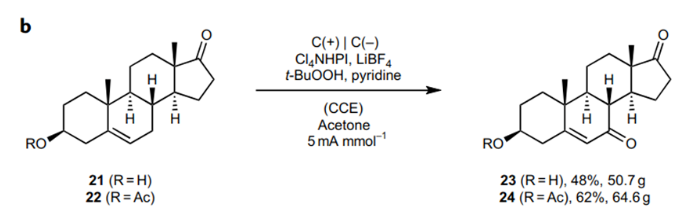

這種流動反應的體系無疑解決了光氧化還原催化大規(guī)模生產(chǎn)中所面臨的許多問題,對于非均相的反應,仍需要進一步的優(yōu)化。近期拜耳公司設計了一種侵入式反應井用于間歇式的光氧化還原催化,用芳基溴化物12與3-溴丙腈13,在Ir/Ni催化下的反應生成14進行測試,當從9克反應放大到80克反應時,容器的尺寸不能簡單地增加,因為要有效地穿透光需要短的光路長度。改進過程中裝有非輻射側回路和泵的浸入式反應裝置被用于間歇反應體系,同時通過改變回路槽的體積使其更加適用于大規(guī)模生產(chǎn),并可取得很好的產(chǎn)率。 上面提到的銥和釕催化劑能夠進行光氧化還原轉化,但作為貴金屬催化劑,通常因成本高昂,而無法應用于大規(guī)模合成。同時在反應中,這些催化劑相關涉及從激發(fā)單重態(tài)(S1)到催化三重態(tài)(T3)的自旋禁阻躍遷系統(tǒng)間交差,消耗了90%的光子,導致體系效率降低。為解決這些問題,百時美施貴寶和哥倫比亞大學的Rovis小組研發(fā)了一種新型的紅外光催化工藝,利用的是基態(tài)(S0)到激發(fā)三重態(tài)(T1)。Os(II)多吡啶配合物以前并不被認為是光催化劑,但由于它們在近紅外和深紅色區(qū)域具有顯著的S0→T1激發(fā),所以被選擇用于這種轉化。這個新的發(fā)現(xiàn)被用在以大規(guī)模的三氟甲基化反應中,1 -甲基吡啶 15在8個740-nM光源下與化合物16和17經(jīng)22 小時反應,成功得到三氟甲基化產(chǎn)物18,產(chǎn)率62 總體而言,光氧化還原催化通過對反應器設計、光源選擇和反應縮放參數(shù)方面的改進,已被證明可用于大規(guī)模應用,并在流動的反應體系中效果最佳。目前還是應用于簡單分子的合成,對于復雜的分子還是需要進一步優(yōu)化來找到更加可靠的反映效果,同時也面臨副產(chǎn)物產(chǎn)生及進一純化的問題。 2016年,百時美施貴寶和斯克里普斯研究所的Baran課題組,開發(fā)了一種可應用于工業(yè)化生產(chǎn)的電化學烯丙基碳氫氧化方法,克服了傳統(tǒng)的碳氫氧化條件通常需要像鉻或硒這樣的有毒試劑,以及昂貴的鈀或銠催化劑的問題。此外,還對多種助氧化劑、電化學介質、堿、溶劑和電解質進行了優(yōu)化,最終確定TCNHPI (N -羥基四氯酰亞胺)為介質,LiClO4為輔助電解質,t-BuOOH作為助氧化劑,吡啶加入恒電流的丙酮中,放在一個未分離的槽內。這種方法可以應用于廣泛的底物,并且發(fā)現(xiàn)幾乎所有底物的分離產(chǎn)率與使用以試劑為基礎的氧化劑時得到的產(chǎn)率相當。為了證明該技術的可擴展性,我們在帶有石墨板電極的敞口燒杯中進行了幾個百克級反應。 a.使用該方法α-蒎烯19被成功氧化成馬鞭草烯酮20,產(chǎn)率46%。 b.在不使用貴金屬電極的情況下,該方法合成甾醇23和其乙酸24的產(chǎn)率分別為48%和62%。為了證實該電化學方法合成化合物23和24的綠色環(huán)保性,與文獻報道的其他方法采用工藝綠色得分(PGS)進行對比,結果表明CrO3介導氧化PGS = 32.1%,RuCl3催化氧化PGS = 37.1%,電化學氧化PGS=55.8%。

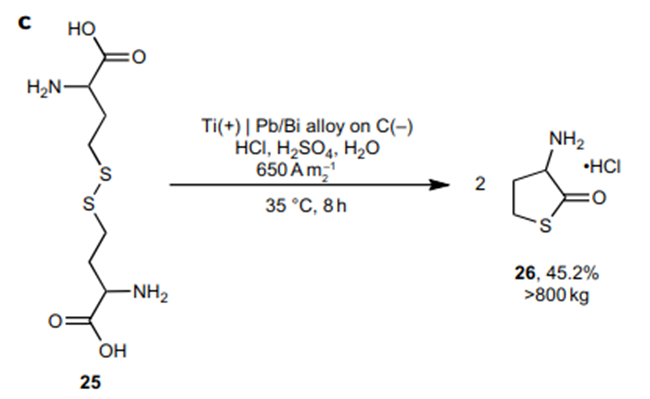

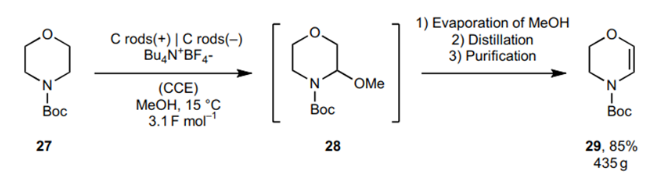

2019年,巴斯夫公司報道了一種大規(guī)模的電化學還原方案,可將DL -同型半胱氨酸轉化為硫內酯26,這是制備西洛酮和ersteine等藥物所需要的理想中間體。該電化學過程中使用涂有鉛/鉍合金的碳電極,成功完成化合物26在百公斤級的合成,收率為45.2%。與以往的電極結構相比,鉛/鉍包覆陰極的機械強度有所提高,使用壽命也有所延長,降低了生產(chǎn)成本。 2021年,Enamine公司和烏克蘭國家科學院及基輔大學合作,開發(fā)了一種符合綠色化學要求的Boc保護環(huán)胺的電化學Shono氧化方法。這種氧化使以前無法得到的多克量的環(huán)氨基甲酸酯的制備成為可能。在馬啉27的氧化中,以石墨棒為電極,四氟硼酸四丁基銨為輔助電解質,在無隔膜電解槽中生產(chǎn)中間體28,隨后,甲醇消除,分離出435 g環(huán)烯氨基甲酸酯29,產(chǎn)率為85%。所得到的烯氨基甲酸酯可以通過環(huán)加成和親電取代反應進一步功能化,試劑和溶劑的回收和循環(huán)利用使該工藝比以前報道的方法更環(huán)保。

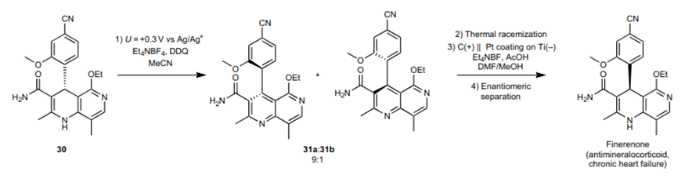

流動化學領域的最新進展簡化了電化學電池工程,使電化學在大規(guī)模生產(chǎn)中的作用得到凸顯。非那酮的合成優(yōu)就是個很好的例子。非那酮,一種抗腎上腺皮質激素,是治療慢性心力衰竭的候選藥物,早期的合成路線中,產(chǎn)生大量的不需要的對映體30,限制了其大規(guī)模生產(chǎn)。拜耳開發(fā)了一個電化學過程來外消旋不需要的對映體。化合物30在氧化后,生成9:1的對映異構體混合物31a 和 31b,隨后在流動池中,120℃下進行非選擇性電化學還原進行熱消旋化,分離出外消旋混合物,經(jīng)過最后的對映體分離得到非尼酮。

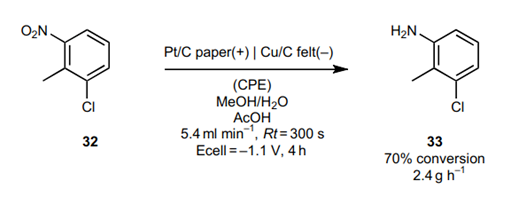

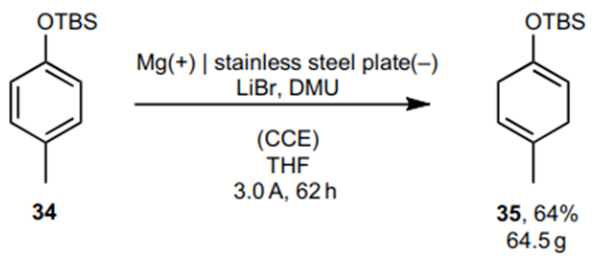

實驗室規(guī)模的流動反應器的商業(yè)化,促進了大規(guī)模連續(xù)電化學的應用。2019年,葛蘭素史克與太平洋西北國家實驗室綜合催化研究所合作開發(fā)了一種用于商業(yè)應用相關的硝基芳烴、腈和不飽和醛加氫的電催化流動反應過程,基于可擴展氧化還原液流電池體系結構,設計了一種電解反應器。為證明該反應器可用于大規(guī)模的生產(chǎn),將1-氯-2甲基-3硝基苯32選擇性氫化還原,反應四小時間歇300分鐘,化合物33的收率70%,每小時得到2.4g產(chǎn)物。與傳統(tǒng)的高壓氫氣條件下的氫化還原相比,更加安全綠色。 2005年,輝瑞公司報道了一種制備抗帕金森候選藥物Sumanirole的方法,有一步用到了大規(guī)模的Birch還原。開發(fā)了一套溫和的電化學方法進行選擇性的Birch還原方法,規(guī)避了傳統(tǒng)反應中大量使用氨氣產(chǎn)生氫氣的情況。電化學還原的工業(yè)化應用,受限于分割化的電解槽,通過對鋰離子電池設計的廣泛研究,找到了理想的無分割電解槽。最佳還原條件為鎂作為犧牲負極材料,溴化鋰作為鋰源,以二甲基脲為質子源,三(吡咯烷)磷酰胺為過充保護劑,在實驗室級別,電還原反應的底物范圍很廣,包括簡單芳烴、芳醚、硅醚、雜環(huán)芳烴和復雜的天然產(chǎn)物。該方法在脫苯、還原性脫氧、環(huán)氧環(huán)打開和McMurry偶聯(lián)都得到應用。輝瑞公司使用該方法,成功合成了藥物Sumanirole的關鍵中間體前體35。這種大型流動反應裝置技術簡單,總設備成本為250美元,其是制藥工業(yè)裝置的綠色替代方案。

總之,電化學轉化是一種高效反應,有助于綠色合成路線的開發(fā)。這類反應在工工業(yè)生產(chǎn)上應用受限,主要是由于化學家和工程師對電化學程序不熟悉。然而,近年來,商業(yè)化的實驗室電化學反應器的發(fā)展已經(jīng)開始解決這一問題,越來越多的反應裝置被設計,可靠的電催化材料及反應條件也越來越多的被報道,并逐步應用到大規(guī)模生產(chǎn)。此外,隨著單電子反應和自由基化學的重新出現(xiàn)(如光氧化還原催化),利于有效地擴大更多類型的化學轉化。

碳氫活化

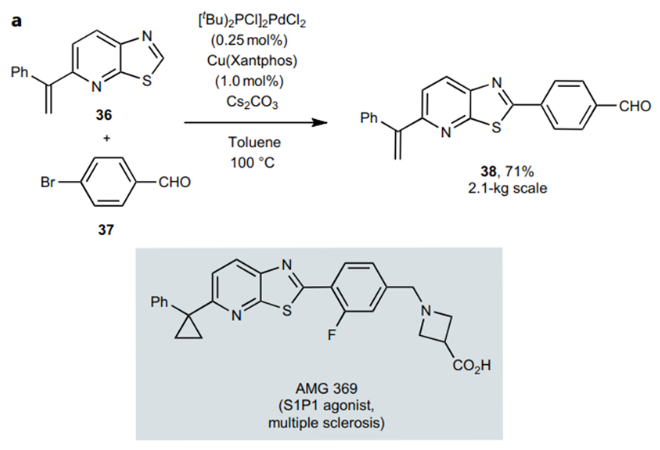

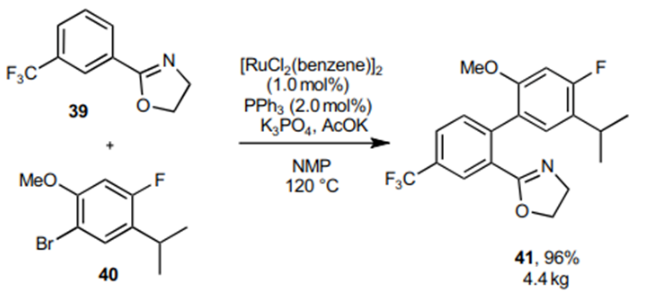

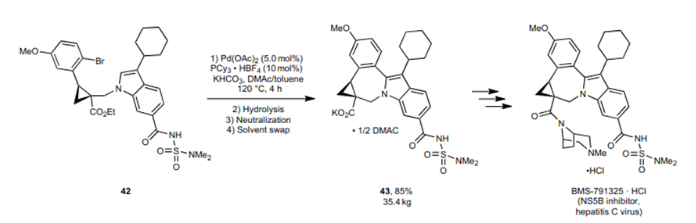

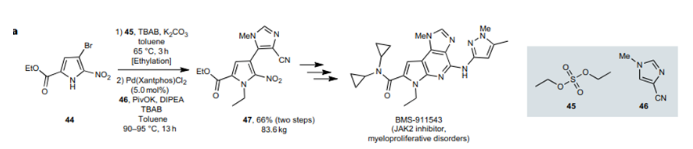

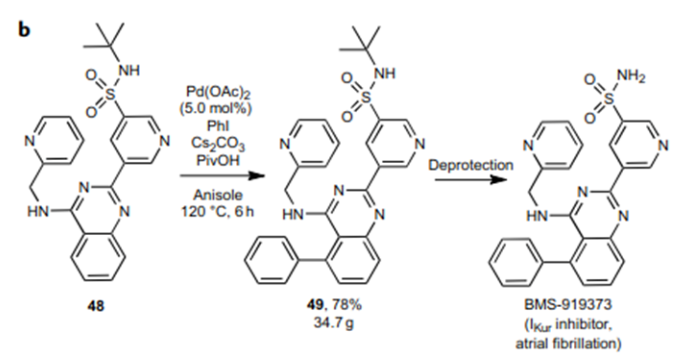

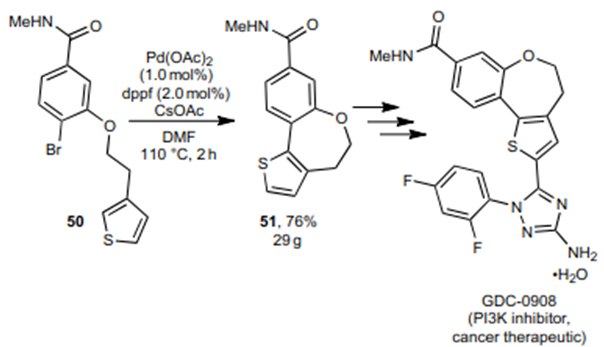

目前,已有幾家制藥公司成功使用C-H活化反應來工業(yè)化生產(chǎn)的原料藥的案例被報道。 同年,默沙東在研究用于治療高膽固醇血癥藥物anacetrapib時,開發(fā)了釕催化的多公斤級芳基化法。使得通過39和40直接合成41,產(chǎn)率在96%。并發(fā)現(xiàn),γ -丁內酯對反應有促進作用,這是因為γ -丁內酯水解形成可溶羧酸酯,可以提高釕催化劑的反應活性/穩(wěn)定性。 2018年,百時美施貴寶報道了鈀催化的分子內C-H芳基化反應,來構建一個7元環(huán)。在研究短的聚合路線過程中,人們注意到,早期引入手性環(huán)丙烷片段可以導致更高的反應通量,并消除對最終手性分辨的需要。這就確定了化合物42的分子內環(huán)化的合成方向,合成化合物43的較佳反應條件是 Pd(OAc)2為催化劑,PCy3·HBF4為配體,KHCO3是堿,反應溶劑是DMA與甲苯的等比混合物。43的收率85%,純度99.6%。 2019年,百時美施貴寶又報道了一個大規(guī)模的C-H芳基化過程,用于合成BMS-911543。該方法使吡咯和咪唑片段44和46快速結合,縮短了最終API的總體路線,中間體47收率66%。產(chǎn)率與之前銅催化相當,但是克服了銅催化不能應用于大規(guī)模生產(chǎn)的問題。 2018年,百時美施貴寶報道BMS-919373合成路線的關鍵步驟是在化合物48的C5位置連接一個苯基,直接連接的報道很少,經(jīng)鈀催化C-H活化后,在 48直接連接苯基得中間體49,產(chǎn)率為78%。

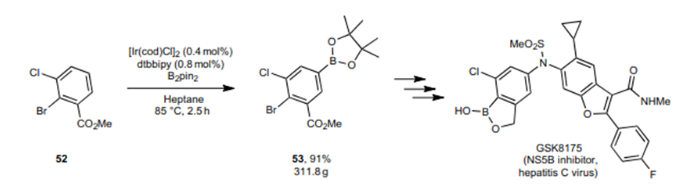

2019年,葛蘭素史克報道了一種聚合的公斤級合成NS5B抑制劑GSK8175的方法。這條2019年的路線包含了一種區(qū)域選擇性銥-催化碳氫硼化反應。催化C-B鍵形成合成了芳基硼酸偶聯(lián)體53,收率91%。 總體而言,碳氫活化化學,特別是碳氫芳基化反應,已在API合成的公斤級合成上得到很好的應用,縮短了合成路線,簡化了反應條件,非貴金屬的使用使反應成本更低。

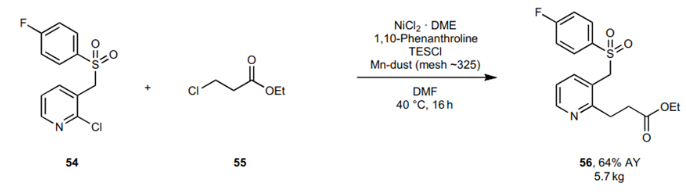

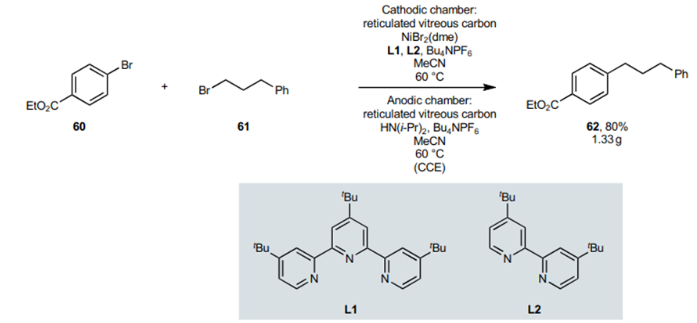

但是,在工業(yè)化生產(chǎn)中仍舊面臨一些挑戰(zhàn),首先是這些耦合反應使用大量金屬還原劑(如Mn、Zn和Mg),面臨廢物處置問題。其次是反映體系非均相的問題。當然也是有一些成功的案例。 2021年,百時美施貴寶公司報道了一種鎳催化交叉偶聯(lián)反應的放大2 -氯吡啶(54)和3 -氯丙酸乙酯(55)用于藥物候選中間體的合成。最初的交叉耦合嘗試使用Suzuki-based和Heck-based 都不成功,Negishi方法也受到有機鋅的限制。最后,人們發(fā)現(xiàn),與氯三乙基硅烷(TESCl)添加劑,可實現(xiàn)高轉化率。為了保證錳還原劑的有效懸浮,還進行了葉輪幾何形狀和混合參數(shù)的影響研究。該工藝最終獲得了5.7 kg的中間體56,純度為96.9%。

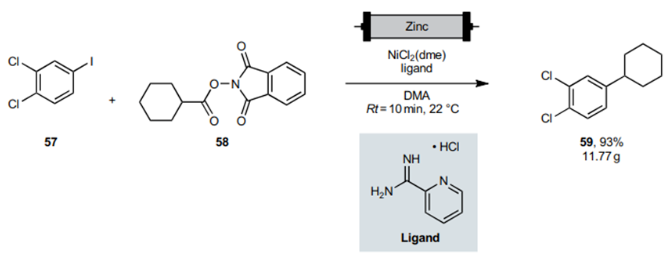

2020年,New Path Molecular Ltd和劍橋大學的Ley小組描述了在連續(xù)流動的鋅床柱中,芳香鹵化物和氧化還原活性酯之間的克級鎳催化偶聯(lián)。鋅粉是用于交叉偶聯(lián)的典型還原劑,通常面臨利用率低,產(chǎn)物中金屬殘留的問題,將耦合反應器轉換為連續(xù)流動的填充金屬鋅塔裝置后,整個操作簡化,反應時間由原來的12小時縮短到10分鐘,產(chǎn)物59的收率93%。鋅柱子可以循環(huán)使用,其效率沒有明顯的降低。 還原性耦合是本文中涉及的最小規(guī)模的反應類型,利用可溶性有機還原劑進行還原性耦合轉化已經(jīng)取得了重大進展,但這些方法尚未有大規(guī)模應用的報道。

流動化學

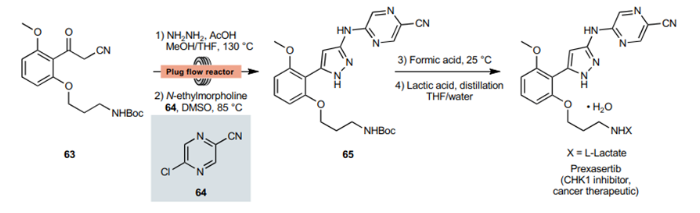

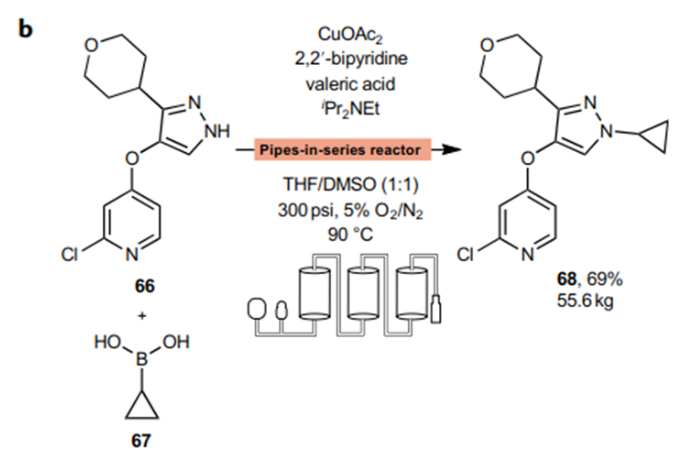

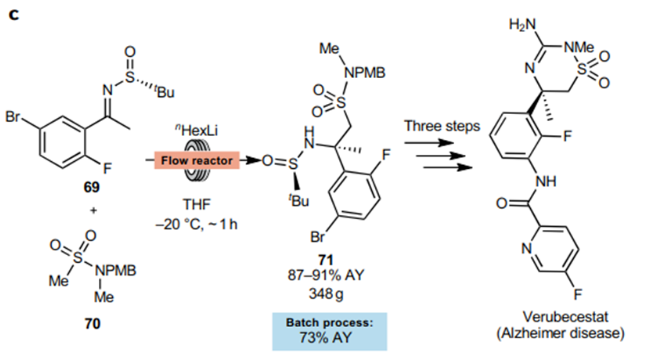

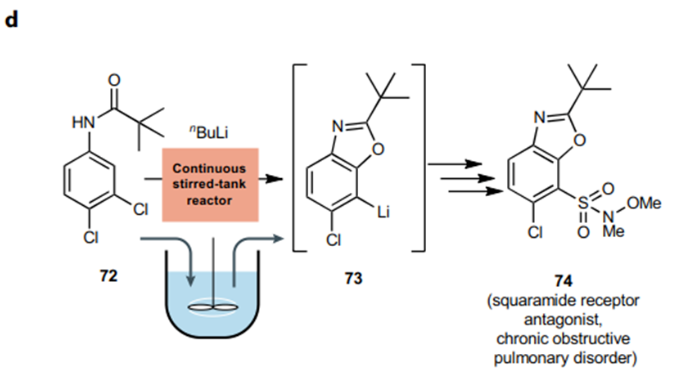

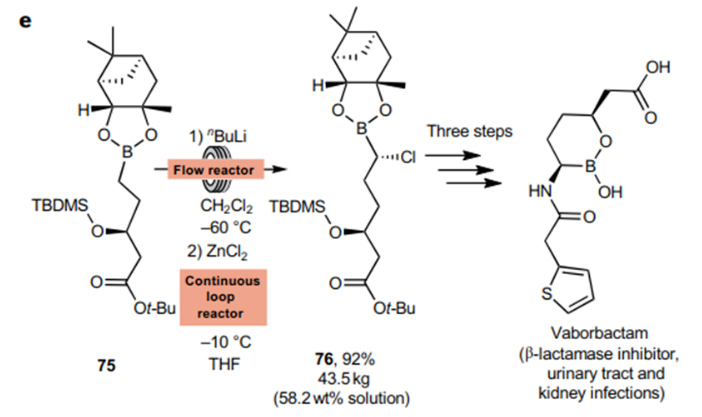

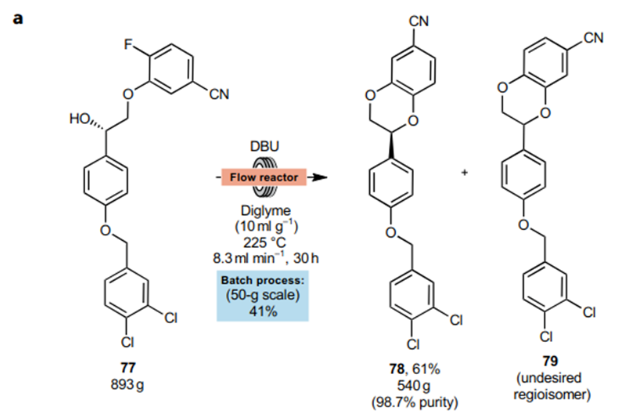

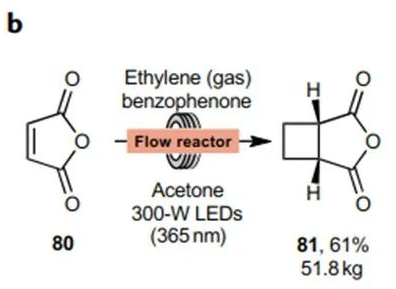

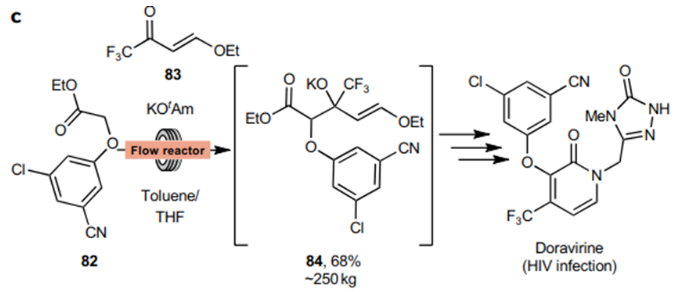

流動化學已成為一種大規(guī)模的制藥加工方法,以下是一些成功的案例。 2017年,禮來公司報道了一種采用8個連續(xù)單元操作的流動工藝來合成prexasertib。與之前的路線相比,新開發(fā)的連續(xù)cGMP路線提高了危險試劑的安全性,提高了在高溫和壓力下的作用,得到更好的純度曲線。當?shù)谝徊皆赑FR中進行時,水合鋅可以安全地使用,因為與間歇反應相比,只需要少量過量的試劑,可快速去除氣態(tài)副產(chǎn)物(即二氧化碳和異丁烯),從而提高產(chǎn)量。 2019年,禮來報道了一項大規(guī)模生產(chǎn)工藝的開發(fā),在開發(fā)API合成路線時吡唑66與環(huán)丙基硼酸67在O2介導的氧化Chan-Lam偶聯(lián)作用下合成中間體68,產(chǎn)率69%,HPLC純度99.6%。 流動化學也已成為一種安全、高效的高溫高放熱反應處理技術。2016年,MSD報道在手性酮胺69中加公斤級的有機鋰,用于verubecestat的中間體合成中會大量放熱,并因過熱生成很多副產(chǎn)物,采用流動化學技術很好解決了該問題,中間體71的產(chǎn)率由之前的73% 提升到87%-91%。 2017年,諾華報道了通過流動化學技術解決,有機鋰作用下合成苯并惡唑藥物化合物74放熱問題。 2019年,有報道稱Matteson同源過程也使用正丁基鋰合成了vaborbactam,為了實現(xiàn)規(guī)模化生產(chǎn),需要將75的批量生產(chǎn)轉化轉化為連續(xù)工藝進行規(guī)模化生產(chǎn)。為解決反應器堵塞問題,在流動反應器流后加裝了一批ZnCl2猝滅劑。 美國禮來公司和SynTheAll制藥公司最近報道了苯并二氧雜環(huán)化合物78的合成臨床前開發(fā)的原料藥中間體。由于產(chǎn)品的穩(wěn)定性問題,這些條件要求較高的反應溫度和反應后立即冷卻。采用連續(xù)流動的反應技術,可以提高78的產(chǎn)率,實現(xiàn)快速反應加熱和冷卻反應條件。 流動化學較高的表面積與體積比,可增加的光穿透能力,提高該類反應效率。Amgen和Asymchem報道了通過[2+2]光環(huán)加成連續(xù)生產(chǎn)環(huán)丁烯產(chǎn)物81的過程。 2018年,默沙東報道了doravirine中間體的合成中,通過去除反應中殘留的水,安裝過濾器,并在系統(tǒng)中安裝管路沖洗裝置,來解決管路堵塞和污垢問題,實現(xiàn)更大規(guī)模生產(chǎn)。

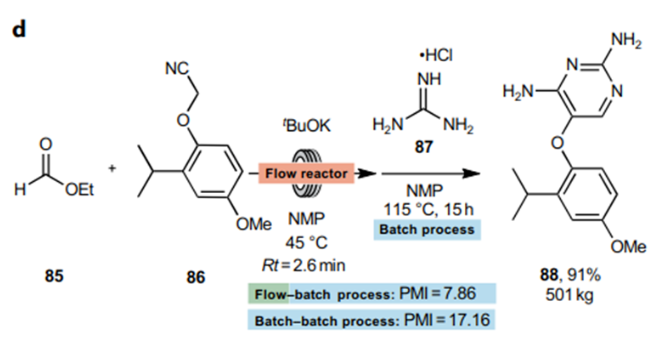

近期,MSD報道了gefapixant citrate (MK-7264)的混合流程-批次生產(chǎn)工藝的開發(fā)。當在百公斤級反應中,中間體88,產(chǎn)率91%,且與以往相比試劑甲酸乙酯減少35%,叔丁醇鉀減少38%,鹽酸胍減少63%,廢一氧化碳的生成減少70%。 在制藥工業(yè)中,流動化學已被證明是一種能夠用于各種大規(guī)模反應的技術。反應裝置的不斷改進以及堵塞問題的解決將使得這一技術應用更廣。

總之,在制藥工業(yè)的合成路線中已經(jīng)報道了光氧化還原催化、電化學、碳氫活化、還原耦合和流動化學的應用,但這些工藝的在未來仍有待很大的提升空間。隨著對機理理解的改進,反應器工程化的加強,綠色溶劑和試劑的使用的增加,貴金屬催化劑的使用的減少,以及參數(shù)的發(fā)展,這些新方法和技術最終可以在生產(chǎn)規(guī)模中越來越多的應用。

參考文獻:

Lovato K, Fier P S, Maloney K M. The application of modern reactions in large-scale synthesis[J]. Nature Reviews Chemistry, 2021, 5(8): 546-563.

聲明:化學加刊發(fā)或者轉載此文只是出于傳遞、分享更多信息之目的,并不意味認同其觀點或證實其描述。若有來源標注錯誤或侵犯了您的合法權益,請作者持權屬證明與本網(wǎng)聯(lián)系,我們將及時更正、刪除,謝謝。 電話:18676881059,郵箱:gongjian@huaxuejia.cn