近年來,小到3D打印手辦、大到3D打印建筑,3D打印為人們的生活帶來了更多可能性。作為一種逐層的增材制造技術,3D打印使得個性化訂制或者復雜結構的產品擺脫了昂貴、耗時的模具制造。

自下而上的數字光處理(DLP)3D打印技術具有分辨率高、樹脂消耗少、材料適應性強等突出優點。然而,逐層疊加的制造方式導致的低生產率成為其大規模制造應用中的一個主要障礙。在這類技術中,樹脂和固化窗之間需要一個分離界面來避免兩者之間的粘合。常規的含氟高分子分離膜FEP與打印物體分離時的離型力較大,導致打印過程不穩定,打印速度低。而現有的以CLIP技術為代表的快速3D打印技術普遍需要復雜的設備或者昂貴的消耗品。因此,亟需一種簡單、經濟、通用的方式來提高3D打印的速度。

近期,浙江大學寧波研究院化工分院智能制造團隊謝濤教授、吳晶軍助理研究員聯合浙江大學化工學院趙騫教授、浙江大學航空航天學院宋吉舟教授開創性地提出了以軟物質水凝膠作為分離界面,利用該界面在厚度方向上能產生較大的可恢復形變,降低離型力,從而實現快速打印(400 mm/h)。該研究以題為“Rapid digital light 3D printing enabled by a soft and deformable hydrogel separation interface”的論文發表在最新一期的《Nature Communications》上。

水凝膠分離界面的構筑

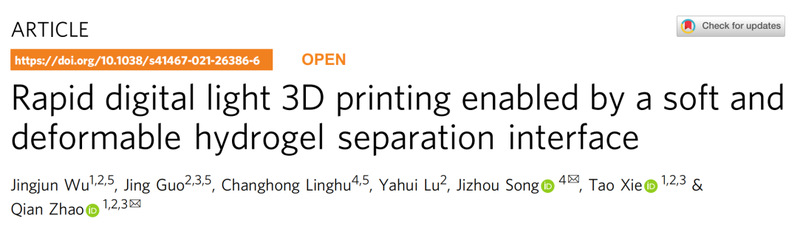

DLP打印過程通常分為三個步驟:液體樹脂的光固化、構建平臺的移動和液體樹脂的再填充。其中,運動和調平動作最為耗時,這主要是由于新固化的樹脂層和樹脂罐的固化窗之間存在附著力,為防止粘聚失效只能緩慢分離。如圖1所示,在本項工作中,團隊在玻璃固化窗口原位合成了聚丙烯酰胺水凝膠(PAAm)作為分離界面,該界面不僅具有高的透過率,而且不能與大多數常見的光敏樹脂混溶。此外,通過改變交聯劑的含量,可以實現凝膠層模量的調控。

圖1. a) 以水凝膠層作為玻璃窗與液體樹脂之間的分離界面的DLP打印設備的示意圖;b) 軟變形界面上的剝離過程示意圖;c) 水凝膠單體的化學結構式;d)由玻璃罐和水凝膠層組成的固化窗的透明度;e)不同成分水凝膠的應力-應變曲線;f)不同水凝膠的拉伸模量。

離型力的評估及其分離機理

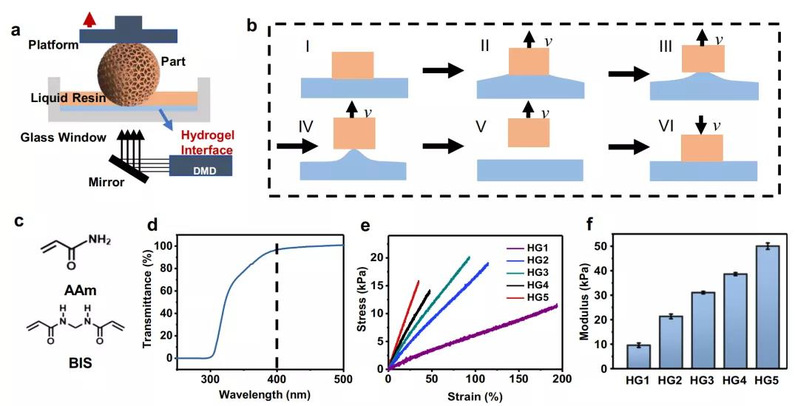

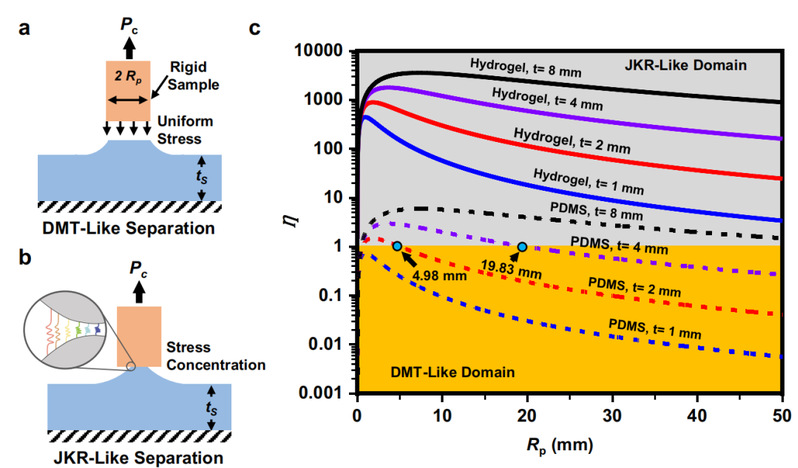

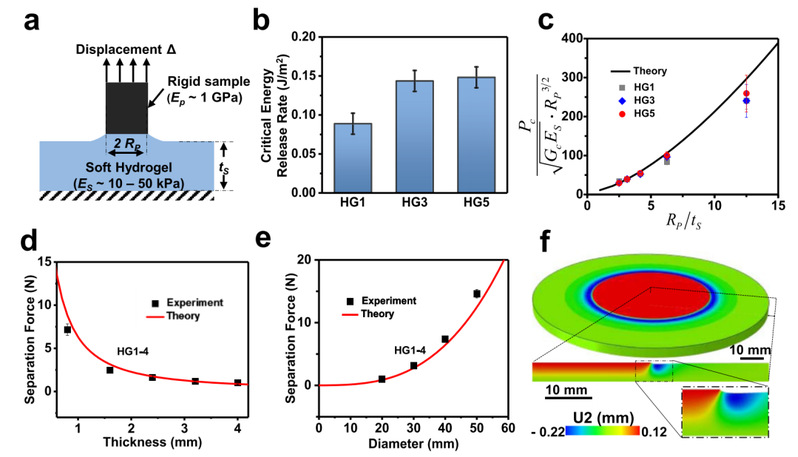

團隊通過將力傳感器安裝到打印機的平臺上來測量實時的離型力,研究發現:凝膠模量越低,材料越軟,離型力越小;凝膠厚度越大,沿厚度方向發生表觀位移時,實際的應變和相應的離型力也會越小。換句話說,水凝膠模量的減小或厚度的增加,都會使應力更加集中在打印樣品的邊緣,所需驅散裂紋傳播的負載也越小,離型力越小。而越低的離型力越有利于實現更高的打印速度。在此,團隊將商用的氟化乙烯丙烯(FEP)膜與水凝膠分離界面在分離力方面進行了對比(圖2),且將該體系的分離機理與常用的PDMS界面進行了對比(圖3),并進行了力學建模和分析(圖4)。

圖2. 分離力的評估及可打印性

圖3. 利用PDMS和水凝膠界面層進行分離機理的比較

圖4. 含水凝膠界面的打印過程的力學建模和分析

兼容多種樹脂

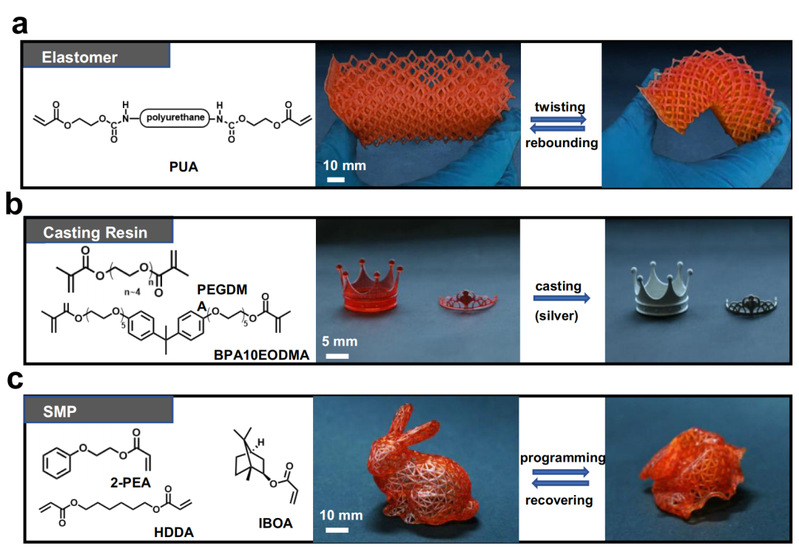

該水凝膠界面對于各種可光固化的液體樹脂具有普適性(如圖5):除了剛性的丙烯酸酯樹脂外,團隊通過打印聚氨酯丙烯酸酯橡膠、形狀記憶聚合物(SMP)等,得到了具有多樣化功能的物體。

團隊將軟、厚的水凝膠作為分離界面,直接集成到商用的DLP打印機中,在打印速度、樹脂兼容性和打印可靠性等方面表現出顯著的優勢,有望實際應用于大規模的產業化。

圖5. 與水凝膠界面兼容的多種代表性樹脂

浙江大學寧波研究院化工分院智能制造團隊吳晶軍助理研究員長期從事光固化3D打印工藝和材料研究。針對光固化3D打印技術在大規模產業化應用中的若干關鍵問題,相繼在熱塑性高分子光固化3D打印原理及其超高速成型工藝(Adv. Mater. 2019, 31, 1903970)、變形材料超快速4D打印(ACS Appl. Mater. Interfaces, 2019, 11, 32408)、可編程光固化3D打印材料(ACS Appl. Mater. Interfaces 2021, 13, 15584)、高性能光固化3D打印彈性體(產品開發落地)等方面取得創新。成果有望解決現有光固化3D打印效率低、成品功能性差等局限,推動光固化3D打印技術的發展和規模化應用。

聲明:化學加刊發或者轉載此文只是出于傳遞、分享更多信息之目的,并不意味認同其觀點或證實其描述。若有來源標注錯誤或侵犯了您的合法權益,請作者持權屬證明與本網聯系,我們將及時更正、刪除,謝謝。 電話:18676881059,郵箱:gongjian@huaxuejia.cn